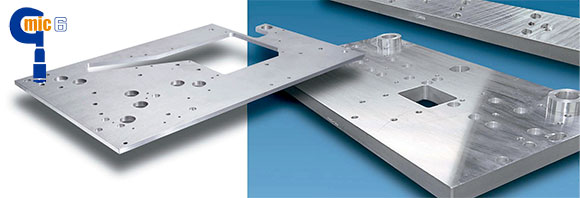

PLACA Mic 6 REC.

Formatos disponibles: Placas

Solo el MIC6 se moldea hasta un espesor cercano al neto con una estructura granular aliviada de la tensión para eliminar virtualmente la distorsión causada por el uso y las fluctuaciones de la temperatura de uso final.

La fabricación de MIC6, el proceso más avanzado en la industria de las placas de fundición, promueve la consistencia entre las placas y reduce el riesgo de alterar la estabilidad del material por la tensión atrapada. Además, la limpieza óptima del metal fundido se ha logrado mediante la aplicación continua de la tecnología de desgasificación y eliminación de impurezas SNIF a cada placa MIC6 que se moldea.

La combinación única de las características del producto MIC6 permite el procesamiento posterior con un control preciso de las tolerancias y la dimensionalidad.

Totalmente liberado de estrés, el MIC6 es una aleación de aluminio de corte libre con excelentes características de mecanizado, produciendo chips pequeños y uniformes en una variedad de operaciones de alta velocidad.

Cuando las aplicaciones críticas exigen un rendimiento superior, las placas que afirman ser «lo suficientemente buenas» simplemente no lo son. Los clientes de MIC6 pueden realizar rutinas de maquinado extensivas que involucran remoción extensa de metales con un riesgo mínimo de distorsión, que a menudo excede los requisitos de precisión del producto de los usos finales más exigentes.

PROPIEDADES T??PICAS

Resistencia a la tracción: Típica 24 ksi / 166 MPa

Resistencia a la rotura: Típica 15 ksi / 105 MPa

Alargamiento: 3%

Dureza Brinell: 65

Coeficiente de Expansión Térmica (promedio)

68 a 212 °F (20 a 100 °C): 13.1 x 10-6 in/in ·°F | 23.6 x 10-6 m/m · K

68 a 392 °F (20 a 200 °C): 13.6 x 10-6 in/in ·°F | 24.5 x 10-6 m/m · K

Conductividad Térmica: 0.34 cal/cm · s · °C | 142 W/m · K | 82 Btu/ft · h · °F

Conductividad Electrica, IACS: 36%

Módulo Elástico:10.3 x 106 psi / 71,000 MPa

TAMAÑOS

Espesores Estándar: 1/4″ – 4″ | 6 – 100 mm

Anchos Estándar: 48.5″ & 60.5″ | 1232 & 1537 mm

Largos Estándar: 96.5″, 120.5″ & 144.5″ | 2451, 3061 & 3670 mm

Los espesores, anchos y longitudes no estándar pueden estar disponibles a pedido.

TOLERANCIAS

Superficie: Cada lado está mecanizado a un máximo de 20 micro pulgadas o 0,50 micras de suavidad.

Condición del borde:

Ancho: fresado o corte con sierra

Largo: corte con sierra

Placa de molino:

Tolerancia de longitud: +1/2″ -0. / +13mm -0.

Tolerancia de ancho: +1/4″ -0. / +7mm -0.

Desviación máxima del plano:

Espesor de placa especificado variación máxima:

3/4″ y más: .005″ / 19mmy más: .127mm

1/4″ a 5/8″: .015″ / 6mmy más: .381mm

Las tolerancias de planitud en el molino se miden utilizando un sistema láser y/o una tabla de planicidad de granito.

Las tolerancias se aplican tanto a la placa de origen estándar como a los espacios en blanco cortados cuando se utilizan las técnicas y equipos de corte adecuados, y a las mediciones obtenidas en una tabla de planitud cuando se utiliza un borde recto con una longitud máxima de ocho pies (2,45 m).

Cuando las piezas deben funcionar cada vez, exija no menos que MIC6 para estas aplicaciones críticas:

- Patrones de fundición

- Planchas de calefacción y refrigeración.

- Instrumentación médica: componentes funcionales internos.

- Maquinaria de embalaje y moldes

- Maquinaria farmacéutica

- Fabricación de componentes de plástico: colectores de control de temperatura

- Maquinaria de impresión

- Robótica

- Cámaras de vacío para chips de computadora

- Chucks de vacío

- Herramientas de aviones

- Herramientas automotrices

- Placas base, placas laterales y tablas de indexación

- Mesas de enrutamiento CNC

- Comprobación de accesorios, medidores y plantillas

- Impresoras de chips

- Impresoras de circuitos

- Dieléctricos

- Equipo de clasificación de documentos

- Electrónica

- Maquinaria alimentaria: marcos laterales y componentes funcionales.

MECANIZADO Mic6®

Recomendaciones generales

-

- Utilice máquinas capaces de operar a altas velocidades con un mínimo de vibración o contragolpe.

- Utilice velocidades y avances altos para cortes bruscos, velocidades altas con avances más bajos para mejores cortes de acabado.

- Use los siguientes fluidos de corte para evitar que el aluminio se adhiera a las superficies de la herramienta y para eliminar el calor:

- Aceites solubles en agua para la mayoría de las rutinas de mecanizado.

- Aceite de corte con aditivos para los requisitos de fresado horizontal, torneado y roscado. Se han usado barras de cera comerciales y parafina para algunas operaciones especiales de aserrado y otras.

- El agua utilizada con los refrigerantes recomendados debe ser de pH neutro, con cloruros mínimos. El refrigerante debe limpiarse de la placa cuando finalice el mecanizado, no deje el refrigerante sobre la placa durante períodos prolongados o durante la noche.

- Use herramientas afiladas con ángulos de rastrillo más grandes o positivos. Las superficies de la herramienta deben ser lisas y sin marcas ni rasguños. Permitir amplio espacio.

Fresado horizontal

Si se emplean las herramientas de corte adecuadas, este método se puede realizar de manera eficiente con ranuras, fresado a horcajadas, bordes y un solo diente. El corte de la escalada proporciona un acabado más suave con un mejor control de tolerancia siempre que el retroceso sea mínimo. Emplee altas velocidades periféricas para reducir cualquier tendencia a la formación de goma y carga.

Fresado vertical

Cuando se deben fresar grandes superficies, se prefiere este método debido a una mayor separación de viruta y accesibilidad a la pieza de trabajo. Los revestimientos frontales y de moscas se utilizan para la superficie, mientras que los molinos de extremo y concha se utilizan para contornear y crear cavidades. Los ángulos de corte de la mosca para herramientas superiores y laterales son similares a los utilizados en el torneado. Los cortadores de cara, circulares, espirales y helicoidales deben tener dientes socavados para proporcionar un rastrillo superior esencial.

Conformado y cepillado

Este método produce una superficie rasgada áspera debido a la baja velocidad en el recorrido de la herramienta sobre la pieza de trabajo. Se puede lograr un acabado justo con un ángulo de inclinación extremo para dar una acción de corte suficiente al borde de la herramienta.

Sierras circulares

Se recomiendan velocidades de cuchillas periféricas de aproximadamente 15,000 pies por inute (4575 m / min). Las cuchillas deben tener dientes de carburo con un ángulo de inclinación de hasta 45 grados. Estas cuchillas generalmente se fabrican con dientes rompedores de viruta o con dientes de rastrillo alternados: un diente corta un lado y el siguiente corta el otro.

Corte de banda

Se recomiendan las sierras de alta velocidad con una velocidad de cuchilla de 3,000 a 6,000 pies por minuto (915 a 1830 m / min). Deben ser de acero templado con un rastrillo superior mínimo de 15 grados y 4 a 8 dientes por pulgada (6 a 3 mm por diente). El soporte adecuado para la placa que se está cortando es obligatorio y ayudará a mantener las tolerancias de planitud durante el corte.

Perforación

Los taladros recomendados para la placa de fundición deben tener más giros por pulgada que los taladros comunes. Las flautas de estos taladros deben estar muy pulidas. Se debe utilizar compuesto de corte.

Torneado

Se deben usar tornos capaces de girar la culata a 5,000 a 9,000 pies de superficie por minuto (1525 a 2745 m / min). Use herramientas con punta de carburo con un

rastrillo superior de 40 grados y un ángulo de rastrillo lateral de 18 grados. La alimentación no debe exceder de .020 pulgadas (0.5 mm) por revolución.

Tocando

Los grifos manuales o mecánicos producirán roscas suaves y precisas en la placa fundida MIC6. Para una rosca completa, el taladro debe ser de un diámetro ligeramente menor que el utilizado para el acero. Se recomiendan roscas redondeadas o trapezoidales: la longitud de la rosca debe ser 20% más larga que para el acero. Los insertos prolongarán la vida del hilo.

Exposición superficial

Las piezas MIC6 mecanizadas se han realizado con éxito durante décadas de servicio sin evidencia de corrosión u oxidación anormal de la superficie. El exterior y otros ambientes que son altos en humedad tienden a inducir el desarrollo de manchas en la superficie. Se deben evitar las exposiciones marinas.

Ciclos térmicos

El MIC6 se puede realizar un ciclo repetitivo a través de una exposición térmica sin afectar o alterar las propiedades físicas de la placa. Los tratamientos térmicos durante cada ciclo pueden variar de 250 a 600 ° F (120 a 315 ° C). Se recomienda un soporte completo debajo de la placa durante el ciclo térmico: cuanto más delgada sea la placa, más importante será esta consideración.

TRABAJANDO CON Mic6®

Anodizado

El MIC6 ha sido anodizado satisfactoriamente para miles de usos finales, proporcionando un buen rendimiento y una profundidad de recubrimiento uniforme en toda la superficie con tratamientos de anodización de capa dura o convencionales. Ambos se aplican después de la rutina de mecanizado para mejorar la protección contra la corrosión, la resistencia al desgaste y / o como mejora del color.

Se recomienda un limpiador de tipo no grabado. Los limpiadores fuertes con base cáustica o agresivos que graban tienden a atacar preferentemente a la estructura de grano fundido y, por lo tanto, endurecen excesivamente la superficie. Con un limpiador que no graba, la superficie mecanizada lisa se mantiene mejor para el posterior anodizado.

Se produce un color gris más oscuro y natural como resultado de la anodización. Dado que MIC6 es un casting, las variaciones en el tono y la textura de la apariencia gris puede ocurrir dentro de una placa dada o de placa a placa. Sin embargo, cuando las aplicaciones típicas involucran solo una pieza de MIC6, cualquier variación pieza a pieza no es motivo de preocupación.

Cuando se ha utilizado un tratamiento de tinte negro, el color desarrollado ha sido un tono negro intenso, que satisface los requisitos de la mayoría de los usuarios finales. Este tono de color ha demostrado ser consistente de pieza a pieza y de lote a lote. Para la anodización convencional, se sugiere una solución de ácido sulfúrico al 15% en peso, una densidad de corriente de 12 amperios por pie cuadrado (1.2 A / dm2) y una temperatura del baño de 70 a 90 ° F (20 a 32 ° C).

Una vez que se ha completado la anodización, las superficies se deben enjuagar: cuando se usan tintes orgánicos, las buenas prácticas de enjuague se vuelven críticas. Si todo el ácido sulfúrico del baño de anodizado no se enjuaga antes del tratamiento de tinte, pueden aparecer manchas blancas. Aunque estos casos son raros, una solución neutralizadora de oxalato de amonio al 5% o bicarbonato de sodio aplicado durante 5 a 10 minutos ha demostrado ser efectiva en su eliminación. Si el ácido sulfúrico del baño de anodizado queda atrapado en cualquier vacío, puede sangrar después del tratamiento de tinte y oxidar el tinte, causando una mancha de color más claro.

Para el anodizado de capa dura, se utilizan una variedad de procesos patentados. En general, las temperaturas de operación del baño son de 32 a 50 ° F (0 a 10 ° C) y las densidades de corriente son de 20 a 36 amperios por pie cuadrado (2.0 a 3.6 A / dm2). La combinación de la menor temperatura del baño y la mayor densidad de corriente produce un recubrimiento más grueso que tiene una mejor resistencia al desgaste.

Se deben evitar las temperaturas de funcionamiento excesivas al realizar estos tratamientos de anodizado de capa dura, ya que pueden afectar la calidad y el espesor

del revestimiento. Se sugiere que una pieza de prueba se evalúe cuando se considera un proceso de revestimiento duro determinado.

Soldadura

Los componentes de MIC6 se pueden soldar con éxito utilizando los procesos de soldadura por arco metálico con gas de fusión (GMAW o Mig), soldadura por arco de tungsteno por gas (GTAW o Tig) y procesos de soldadura por fricción (FSW) de estado sólido. GMAW se usa con más frecuencia y GTAW tiene algunas aplicaciones limitadas. El argón, el helio o una mezcla de los dos son los únicos gases de protección recomendados para soldar MIC6.

Debido a que el MIC6 tiene una alta conductividad térmica, se recomienda soldar «en caliente y rápido», lo que significa que la corriente de soldadura debe establecerse a un nivel que proporcione la entrada de calor adecuada al tiempo que mantiene una velocidad de soldadura moderada. Los parámetros específicos se pueden encontrar en manuales de soldadura tales como “Soldadura de aluminio – Teoría y práctica??? de The Asociación de Aluminio.

Las aleaciones de relleno de aluminio 4043, 4145 y 5356 son todas aceptables para usar al soldar MIC6. La aleación de relleno 4145 (10% Si, 4% Cu) ofrece la mejor capacidad de soldadura y la ausencia de agrietamiento con 4043 (5% Si) como una buena segunda opción; ambas se recomendarían si la temperatura de servicio del conjunto soldado es superior a 150 ° F (66 ° C). Bajo algunas condiciones (por ejemplo, restricción de piezas alta), la aleación de relleno 5356 puede causar un poco de agrietamiento en la zona de fusión y la zona afectada por el calor (HAZ) de las piezas de MIC6. Además, las soldaduras depositadas con esta aleación de relleno pueden ser sensibilizadas al agrietamiento por corrosión bajo tensión a altas temperaturas y deben usarse solo en aplicaciones de servicio por debajo de 150 ° F (66 ° C).

Cuando se realizan pruebas con tensión transversal a las soldaduras, las soldaduras de 0,5 pulg. De espesor, producidas con los cables de relleno 4145 y 5356, generalmente se rompen en el HAZ con eficiencias conjuntas que pueden llegar hasta el 96%. En general, se recomienda soldar el MIC6 a temperaturas intermedias que no excedan los 150 ° F (66 ° C). Si se requiere un precalentamiento, la temperatura debe limitarse a 250 ° F (120 ° C).

La limpieza previa a la soldadura y la eliminación de óxido son importantes para la soldadura exitosa de MIC6. Los lubricantes y la humedad de mecanizado residual producirán porosidad en las soldaduras.

Antes de soldar, limpie y seque con solvente las áreas a soldar de los contaminantes de la superficie. El óxido natural del aluminio se derrite a 3700 ° F (2035 ° C), mientras que el aluminio se derrite a aproximadamente 1200 ° F (650 ° C).

Este óxido puede actuar como una barrera para la fusión adecuada entre la soldadura y el metal base. Por lo general, un cepillado ligero con un cepillo de acero inoxidable limpio, después de que la superficie se haya apoyado de contaminantes, eliminará la película de óxido. Para aplicaciones donde se utilizan soldaduras de filete, no es necesaria la preparación del borde de la junta de soldadura. Para aplicaciones de juntas a tope, se requiere la preparación del borde de la junta de soldadura, como un bisel V simple o doble V (dependiendo del grosor que se va a soldar).

Al igual que con todos los ensamblajes soldados, se recomienda encarecidamente que el procedimiento de soldadura utilizado se pruebe y califique en la (s) maqueta (s) conjunta (s) antes de la introducción y el uso en servicio.

Pintura

MIC6 puede ser pintado o en polvo. Las superficies de la placa deben limpiarse para eliminar cualquier lubricante o aceite de maquinado residual; tanto los limpiadores a base de agua como los solventes han demostrado ser eficaces. Una vez limpiado, hay varios enfoques diferentes para una mayor preparación de la superficie.

Un revestimiento de conversión química en combinación con una capa de imprimación ha demostrado proporcionar la mejor protección de la superficie y resistencia a la abrasión.

En algunas aplicaciones, las capas de imprimación se han aplicado directamente a la superficie de la placa; en otros casos, incluso la capa de imprimación se ha omitido. También se ha utilizado un anodizado ligero sobre una base limitada para la preparación de la superficie antes de una aplicación de recubrimiento.

Una superficie libre de humedad es la clave del éxito con cualquier método de recubrimiento. A menos que la superficie esté seca, la humedad atrapada por la micro

contracción podría contribuir a las fallas en el recubrimiento final.

Formatos

Placa de aluminio fundido mecanizado de precisión MIC6®.