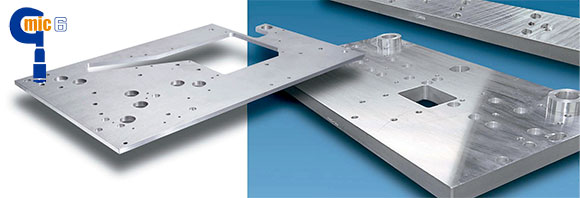

PLATE Mic 6 REC.

Verfügbare Formate: Platten

Nur MIC6 ist auf eine netznahe Dicke mit einer spannungsfreien Granulatstruktur geformt, um Verformungen durch die Verwendung und Schwankungen der Endanwendungstemperatur praktisch zu vermeiden.

Die Herstellung von MIC6, dem fortschrittlichsten Verfahren in der Gießereiplattenindustrie, fördert die Konsistenz zwischen den Platten und verringert das Risiko, die Stabilität des Materials durch eingeschlossene Spannungen zu verändern. Darüber hinaus wurde die optimale Reinigung der Metallschmelze durch die kontinuierliche Anwendung der SNIF-Technologie für Verunreinigungen und Entgasung auf jede geformte MIC6-Platte erreicht.

Die einzigartige Kombination der MIC6-Produkteigenschaften ermöglicht die Weiterverarbeitung mit präziser Kontrolle von Toleranzen und Abmessungen.

Der MIC6 ist eine ungespannte Aluminiumlegierung mit hervorragenden Bearbeitungseigenschaften, die bei einer Vielzahl von Hochgeschwindigkeitsoperationen kleine, gleichmäßige Späne erzeugt.

Wenn kritische Anwendungen eine überlegene Leistung erfordern, sind Platten, die behaupten, "gut genug" zu sein, dies einfach nicht. MIC6-Kunden können umfangreiche Bearbeitungsroutinen durchführen, bei denen umfangreiche Zerspanungsarbeiten mit einem minimalen Verzerrungsrisiko durchgeführt werden, das häufig die Anforderungen an die Produktgenauigkeit der anspruchsvollsten Endanwendungen übertrifft.

TYPISCHE EIGENSCHAFTEN

Zugfestigkeit: Typische 24 ksi / 166 MPa

Bruchfestigkeit: Typische 15 ksi / 105 MPa

Verlängerung: 3%

Brinellhärte: 65

Wärmeausdehnungskoeffizient (Durchschnitt)

68 bis 212 ° F (20 bis 100 ° C): 13,1 x 10-6 Zoll / Zoll · ° F | 23,6 · 10 & supmin; & sup6; m / m · K

68 bis 392 ° F (20 bis 200 ° C): 13,6 x 10-6 Zoll / Zoll · ° F | 24,5 · 10 & supmin; & sup6; m / m · K

Wärmeleitfähigkeit: 0,34 cal / cm · s · ° C | 142 W / m · K | 82 Btu / ft · h · ° F

Elektrische Leitfähigkeit, InVeKoS: 36%

Elastisches Modul:10,3 x 106 psi / 71.000 MPa

GRÖSSEN

Standardstärken: 1/4 "- 4" | 6? 100 mm

Standardbreiten: 48,5 "& 60,5" | 1232 & 1537 mm

Standardlängen: 96,5 ", 120,5" und 144,5 "| 2451, 3061 und 3670 mm

Sonderdicken, -breiten und -längen sind auf Anfrage erhältlich.

TOLERANZEN

Oberfläche: Jede Seite wird mit einer Glätte von maximal 20 Mikrozoll oder 0,50 Mikron bearbeitet.

Randbedingung:

Breite: Fräsen oder Sägen

Länge: Sägeschnitt

Mühlplatte:

Längentoleranz: +1/2 ″ -0. / + 13mm -0.

Breitentoleranz: +1/4 "-0. / + 7mm -0.

Maximale Ebenenabweichung:

Spezifizierte maximale Variation der Plattendicke:

3/4 "und mehr: .005" / 19 mm und mehr: .127 mm

1/4 "bis 5/8": 0,015 "/ 6 mm und mehr: 0,381 mm

Ebenheitstoleranzen in der Mühle werden mit einem Lasersystem und / oder einer Granit-Ebenheitstabelle gemessen.

Die Toleranzen gelten sowohl für die Standard-Ursprungsplatte als auch für die Leerstellen, die bei Verwendung der entsprechenden Schneidtechniken und -ausrüstung geschnitten wurden, und für die Messungen, die in einer Ebenheitstabelle bei Verwendung einer geraden Kante mit einer maximalen Länge von acht erhalten wurden 2,45 m.

Wenn Teile jedes Mal funktionieren müssen, fordern Sie nicht weniger als MIC6 für diese kritischen Anwendungen:

- Casting-Muster

- Heiz- und Kühlplatten.

- Medizinische Instrumentierung: interne Funktionskomponenten.

- Verpackungsmaschinen und Formen

- Pharmazeutische Maschinen

- Herstellung von Kunststoffteilen: Temperierverteiler

- Druckmaschinen

- Robotik

- Vakuumkameras für Computerchips

- Vakuumspannfutter

- Flugzeugwerkzeuge

- Kfz-Werkzeuge

- Motherboards, Seitenplatten und Indextabellen

- CNC-Frästische

- Zubehör, Anzeigen und Vorlagen prüfen

- Chip-Drucker

- Schaltkreisdrucker

- Dielektrika

- Dokumentenklassifikationsteam

- Elektronik

- Nahrungsmittelmaschinen: Seitenteile und funktionale Komponenten.

Mic6® BEARBEITUNG

Allgemeine Empfehlungen

-

- Verwenden Sie Maschinen, die mit hohen Geschwindigkeiten und minimalen Vibrationen oder Rückschlägen arbeiten können.

- Verwenden Sie hohe Geschwindigkeiten und Vorschübe für scharfe Schnitte, hohe Geschwindigkeiten mit geringeren Vorschüben für bessere Endbearbeitungsschnitte.

- Verwenden Sie die folgenden Schneidflüssigkeiten, um zu verhindern, dass Aluminium an den Werkzeugoberflächen haftet, und um Wärme abzuleiten:

- Wasserlösliche Öle für die meisten Bearbeitungsroutinen.

- Schneidöl mit Zusätzen zum horizontalen Fräsen, Drehen und Gewindeschneiden. Kommerzielle Wachsriegel und Paraffin wurden für einige spezielle Sägeoperationen und andere verwendet.

- Das mit den empfohlenen Kältemitteln verwendete Wasser muss einen neutralen pH-Wert mit einem Minimum an Chloriden aufweisen. Das Kältemittel muss nach Beendigung der Bearbeitung von der Platte gereinigt werden. Lassen Sie das Kältemittel nicht für längere Zeit oder über Nacht auf der Platte.

- Verwenden Sie scharfe Werkzeuge mit größeren oder positiven Spanwinkeln. Die Oberflächen des Werkzeugs müssen glatt und ohne Markierungen oder Kratzer sein. Lassen Sie ausreichend Platz.

Horizontalfräsen

Wenn die geeigneten Schneidwerkzeuge verwendet werden, kann diese Methode effizient mit Rillen, Rittlingsfräsen, Kanten und einem einzelnen Zahn durchgeführt werden. Der Steigschnitt sorgt für ein glatteres Finish mit besserer Toleranzkontrolle, solange der Rückstoß minimal ist. Verwenden Sie hohe Umfangsgeschwindigkeiten, um die Neigung zu Gummi und Lastbildung zu verringern.

Vertikales Fräsen

Wenn große Flächen gefräst werden sollen, ist dieses Verfahren aufgrund einer größeren Spanabtrennung und Zugänglichkeit zum Werkstück bevorzugt. Front- und Flyliner werden für die Oberfläche verwendet, während Schaft- und Schalenfräser zum Konturieren und Erzeugen von Hohlräumen verwendet werden. Die Spanwinkel für Ober- und Nebenwerkzeuge sind ähnlich wie beim Drehen. Plan-, Kreis-, Spiral- und Spiralschneider müssen hinterschnittene Zähne haben, um einen wesentlichen Spitzenrechen zu erzielen.

Geformt und gebürstet

Dieses Verfahren erzeugt aufgrund der geringen Geschwindigkeit des Werkzeugwegs auf dem Werkstück eine rauhe gerissene Oberfläche. Mit einem extremen Neigungswinkel kann ein faires Finish erzielt werden, um der Werkzeugkante eine ausreichende Schneidwirkung zu verleihen.

Kreissägen

Periphere Schaufelgeschwindigkeiten von ca. 4575 m / min werden empfohlen. Die Schneiden müssen Hartmetallzähne mit einem Neigungswinkel von bis zu 45 Grad haben. Diese Klingen werden normalerweise mit Spanbrecherzähnen oder mit abwechselnden Rechenzähnen hergestellt: Ein Zahn schneidet eine Seite und der nächste schneidet die andere.

Band geschnitten

Empfohlen werden Hochgeschwindigkeitssägen mit einer Blattgeschwindigkeit von 915 bis 1830 m / min (3.000 bis 6.000 Fuß pro Minute). Sie sollten aus gehärtetem Stahl mit einem oberen Spanwinkel von mindestens 15 Grad und 4 bis 8 Zähnen pro Zoll (6 bis 3 mm pro Zahn) bestehen. Die richtige Unterstützung der zu schneidenden Platte ist obligatorisch und trägt dazu bei, die Ebenheitstoleranzen während des Schneidens beizubehalten.

Bohren

Die empfohlenen Löcher für die Gusseisenplatte sollten mehr Windungen pro Zoll aufweisen als die üblichen Löcher. Die Flöten dieser Bohrer müssen sehr poliert sein. Schneidpaste sollte verwendet werden.

Wenden

Es sollten Drehmaschinen verwendet werden, die den Zylinderkopf mit einer Geschwindigkeit von 5.000 bis 9.000 Fuß pro Minute (1525 bis 2745 m / min) drehen können. Verwenden Sie Hartmetallwerkzeuge mit a

Spitzenrechen von 40 Grad und ein Seitenrechenwinkel von 18 Grad. Der Vorschub darf 0,020 Zoll (0,5 mm) pro Umdrehung nicht überschreiten.

Spielen

Manuelle oder mechanische Gewindebohrer erzeugen glatte und präzise Gewinde auf der MIC6-Gussplatte. Für ein komplettes Gewinde muss der Bohrer einen Durchmesser haben, der geringfügig kleiner ist als der für Stahl. Empfohlen werden abgerundete oder trapezförmige Gewinde: Die Gewindelänge sollte 20% länger sein als bei Stahl. Die Einsätze verlängern die Lebensdauer des Gewindes.

Oberflächenbelichtung

Bearbeitete MIC6-Teile werden seit Jahrzehnten erfolgreich ohne Anzeichen von Korrosion oder abnormaler Oberflächenoxidation eingesetzt. Das Äußere und andere Umgebungen mit hoher Luftfeuchtigkeit neigen dazu, die Entwicklung von Oberflächenflecken zu induzieren. Meeresexpositionen sollten vermieden werden.

Zyklen thermisch

Das MIC6 kann einen sich wiederholenden Zyklus durch Wärmebelichtung ausführen, ohne die physikalischen Eigenschaften der Platte zu beeinträchtigen oder zu verändern. Die Wärmebehandlungen während jedes Zyklus können von 250 bis 600 ° F (120 bis 315 ° C) variieren. Während des Wärmezyklus wird eine vollständige Unterstützung unter der Platte empfohlen: Je dünner die Platte ist, desto wichtiger ist diese Überlegung.

ARBEITEN MIT Mic6®

Eloxiert

Das MIC6 wurde erfolgreich für Tausende von Endanwendungen eloxiert und bietet eine gute Leistung und eine gleichmäßige Beschichtungstiefe über die gesamte Oberfläche mit harten oder konventionellen Schichtanodisierungsbehandlungen. Beide werden nach der Bearbeitung angewendet, um den Korrosionsschutz, die Verschleißfestigkeit und / oder die Farbverbesserung zu verbessern.

Ein Reiniger ohne Aufzeichnung wird empfohlen. Starke ätzende oder aggressive Reinigungsmittel, die brennen, greifen die geschmolzene Kornstruktur an und härten daher die Oberfläche übermäßig aus. Mit einem Reiniger, der nicht ätzt, bleibt die glatt bearbeitete Oberfläche für das anschließende Eloxieren am besten erhalten.

Durch die Eloxierung entsteht ein dunkleres und natürlicheres Grau. Da es sich bei MIC6 um einen Abguss handelt, können innerhalb einer bestimmten Platte oder von Platte zu Platte Abweichungen im Ton und in der Textur des grauen Erscheinungsbilds auftreten. Bei typischen Anwendungen mit nur einem Stück MIC6 sind jedoch Abweichungen von Stück zu Stück kein Grund zur Besorgnis.

Wenn eine Schwarzfarbstoffbehandlung verwendet wurde, war die entwickelte Farbe ein intensiver Schwarzton, der die Anforderungen der meisten Endverbraucher erfüllt. Dieser Farbton hat sich von Stück zu Stück und von Charge zu Charge als beständig erwiesen. Für die konventionelle Anodisierung wird eine Lösung von Schwefelsäure mit einem Gewicht von 151 TP1, einer Stromdichte von 12 Ampere pro Quadratfuß (1,2 A / dm2) und einer Badtemperatur von 70 bis 90 ° F (20 bis 32 ° C) vorgeschlagen. ).

Nach Abschluss der Eloxierung sollten die Oberflächen gespült werden: Wenn organische Farbstoffe verwendet werden, wird eine gute Spülpraxis entscheidend. Wenn die gesamte Schwefelsäure im Anodisierungsbad vor der Farbstoffbehandlung nicht gespült wird, können weiße Flecken auftreten. Obwohl diese Fälle selten sind, hat sich eine neutralisierende Lösung von 5%-Ammoniumoxalat oder -Natriumbicarbonat, die 5 bis 10 Minuten lang angewendet wurde, bei ihrer Beseitigung als wirksam erwiesen. Wenn die Schwefelsäure im Anodisierungsbad in einem Vakuum eingeschlossen wird, kann sie nach der Farbstoffbehandlung ausbluten und den Farbstoff oxidieren, wodurch ein hellerer Fleck verursacht wird.

Für die Hartanodisierung werden verschiedene patentierte Verfahren eingesetzt. Im Allgemeinen liegen die Badbetriebstemperaturen bei 0 bis 10 ° C und die Stromdichten bei 2,0 bis 3,6 A / dm2. Die Kombination aus niedrigerer Badtemperatur und höherer Stromdichte führt zu einer dickeren Beschichtung mit besserer Verschleißfestigkeit.

Übermäßige Betriebstemperaturen sollten vermieden werden, wenn diese Hartbeschichtungs-Anodisierungsbehandlungen durchgeführt werden, da sie die Qualität und Dicke beeinträchtigen können.

des Futters. Es wird vorgeschlagen, ein Teststück zu bewerten, wenn ein gegebener Hartbeschichtungsprozess berücksichtigt wird.

Schweißen

MIC6-Bauteile können mit Metall-Lichtbogenschweißverfahren mit Schmelzgas (GMAW oder Mig), Gas-Wolfram-Lichtbogenschweißen (GTAW oder Tig) und Zustandsreibschweißverfahren (FSW) erfolgreich geschweißt werden fest. GMAW wird häufiger verwendet und GTAW hat einige eingeschränkte Anwendungen. Argon, Helium oder eine Mischung aus beiden sind die einzigen Schutzgase, die zum Schweißen von MIC6 empfohlen werden.

Da der MIC6 eine hohe Wärmeleitfähigkeit aufweist, wird das Schweißen "heiß und schnell" empfohlen. Dies bedeutet, dass der Schweißstrom auf einen Wert eingestellt werden muss, der eine ausreichende Wärmeeinbringung bei moderater Schweißgeschwindigkeit gewährleistet . Spezifische Parameter finden Sie in Schweißhandbüchern wie? Aluminiumschweißen - Theorie und Praxis ??? von der Aluminium Association.

Die Aluminiumfülllegierungen 4043, 4145 und 5356 können alle zum Schweißen von MIC6 verwendet werden. Die Fülllegierung 4145 (10% Si, 4% Cu) bietet die beste Schweißleistung und das Fehlen von Rissen, wobei 4043 (5% Si) eine gute zweite Option darstellt. Beides wird empfohlen, wenn die Betriebstemperatur der Schweißbaugruppe höher als 66 ° C ist. Unter bestimmten Bedingungen (z. B. hohe Teilebeschränkung) kann die Fülllegierung 5356 Risse in der Schmelzzone und der Wärmeeinflusszone (BEAM) von MIC6-Teilen verursachen. Darüber hinaus können Schweißnähte, die mit dieser Füllstofflegierung abgeschieden wurden, für Spannungsrisse unter Hochtemperaturbeanspruchung sensibilisiert werden und sollten nur bei Betriebsanwendungen unter 66 ° C (150 ° F) verwendet werden.

Bei Prüfung mit Querspannung an den Schweißnähten Schweißnähte von 0,5 in. Dick, mit den Füllerkabeln 4145 und 5356 hergestellt, sind sie in der HAZ im Allgemeinen gebrochen und haben einen Verbindungswirkungsgrad von bis zu 96%. Im Allgemeinen wird empfohlen, das MIC6 bei Zwischentemperaturen von nicht mehr als 66 ° C zu schweißen. Wenn ein Vorheizen erforderlich ist, sollte die Temperatur auf 120 ° C begrenzt werden.

Die Reinigung vor dem Schweißen und das Entfernen von Rost sind wichtig für das erfolgreiche Schweißen von MIC6. Schmiermittel und restliche Bearbeitungsfeuchtigkeit erzeugen Porosität in den Schweißnähten.

Reinigen und trocknen Sie die zu schweißenden Bereiche vor dem Schweißen von Oberflächenverunreinigungen. Das natürliche Oxid von Aluminium schmilzt bei 3700 ° F (2035 ° C), während Aluminium bei ungefähr 1200 ° F (650 ° C) schmilzt.

Dieses Oxid kann als Barriere für die ordnungsgemäße Verschmelzung zwischen der Schweißnaht und dem Grundmetall wirken. Normalerweise wird durch leichtes Bürsten mit einer sauberen Edelstahlbürste nach Verschmutzung der Oberfläche der Oxidfilm entfernt. Für Anwendungen, bei denen Kehlnähte verwendet werden, ist es nicht erforderlich, die Kante der Schweißverbindung vorzubereiten. Für Stumpfstoßanwendungen ist die Vorbereitung der Schweißnahtkante erforderlich, z. B. eine einfache oder doppelte V-Fase (abhängig von der zu schweißenden Dicke).

Wie bei allen geschweißten Baugruppen wird dringend empfohlen, das verwendete Schweißverfahren vor der Einführung und Inbetriebnahme an den Verbindungsmodellen zu testen und zu qualifizieren.

Malen

MIC6 kann lackiert oder pulverisiert werden. Die Plattenoberflächen müssen gereinigt werden, um Schmiermittel oder Bearbeitungsölreste zu entfernen. Bewährt haben sich sowohl Reiniger auf Wasserbasis als auch Lösemittel. Nach der Reinigung gibt es verschiedene Ansätze für eine bessere Oberflächenvorbereitung.

Es hat sich gezeigt, dass eine chemische Konversionsbeschichtung in Kombination mit einer Grundierungsschicht den besten Oberflächenschutz und die beste Abriebfestigkeit bietet.

In einigen Anwendungen wurden die Grundierungsschichten direkt auf die Oberfläche der Platte aufgebracht; in anderen Fällen wurde sogar die Grundierungsschicht weggelassen. Eine leichte Eloxierung auf begrenzter Basis wurde auch für die Oberflächenvorbereitung vor einer Beschichtungsanwendung verwendet.

Eine feuchtigkeitsfreie Oberfläche ist der Schlüssel zum Erfolg bei jedem Beschichtungsverfahren. Sofern die Oberfläche nicht trocken ist, wird Feuchtigkeit vom Mikro eingeschlossen

Das Schrumpfen kann zu Fehlern bei der Endbeschichtung führen.

Formate

MIC6® Präzisionsgussplatte aus Aluminium.