12 Avr Aluminium et ses alliages

Aluminium et ses alliages

Bien que le en aluminium Pure est un matériau peu utilisé, il existe un paradoxe: les alliages de ce matériau sont largement utilisés dans une grande variété d’applications, tant au niveau industriel qu’à d’autres niveaux. Par conséquent, nous verrons sa classification, ses états et ses désignations les plus courantes:

Classification par son processus

- En aluminium forgé

- Fonte d'aluminium

Traitement personnalisé pour résoudre vos problèmes avec nos spécialistes.

Les alliages d'aluminium (forgés et moulés) sont classés en fonction de l'élément d'alliage utilisé (au moins l'un en plus grande proportion).

Classement par état

F: État brut. C'est le matériau qui quitte le processus de fabrication.

O: Recuit Il est appliqué aux matériaux de forgeage et de moulage ayant subi un recuit complet.

O1: Recuit à haute température et refroidissement lent.

O2: Soumis à un traitement thermomécanique.

O3: Homogénéisé Cette désignation s’applique aux tiges de fil et aux bandes de coulée continue soumises à un traitement de diffusion à haute température.

W: Solution traitée thermiquement. Il est appliqué aux matériaux qui, après avoir subi un traitement thermique, conservent une structure instable et subissent un vieillissement naturel.

H: Etat de l'acrimonie. Il est livré avec des matériaux qui ont été durcis par déformation.

H1. Durci par déformation jusqu'à obtention du niveau souhaité et sans autre traitement.

H2. Durcis excessivement par déformation et recuit partiel, ils récupèrent la douceur sans perte de douceur.

H3. Acrimonie et stabilisé.

H4. Acrimonie et laqué ou peint. Ce sont des alliages durcis à froid pouvant subir un certain recuit lors du traitement de durcissement de la couche de peinture ou de laque donnée. 7Cette classification utilise un deuxième chiffre (parfois un troisième chiffre) indiquant le degré d'écrouissage.

T: Dénomination des matériaux qui ont été durcis par traitement thermique avec ou sans durcissement par déformation ultérieure. Les désignations de W et T s'appliquent uniquement aux alliages d'aluminium déjà forgés ou en fonte pouvant être traités thermiquement.

T1: Réfrigéré à partir d'un procédé de fabrication réalisé à haute température et vieilli naturellement.

T2: Réfrigéré à partir d'un processus de fabrication effectué à haute température, avalé par le froid et vieilli naturellement.

T3: Solution traitée thermiquement, travaillée à froid et vieillie jusqu'à Tamb jusqu'à atteindre un état stable.

T4: La solution est traitée thermiquement et vieillie à Tamb jusqu'à l'obtention d'une condition stable. C'est un traitement semblable au T3 mais sans travail à froid.

T5: Réfrigéré à partir d'un processus de fabrication à haute température et vieilli artificiellement.

T6: Solution traitée thermiquement et vieillie artificiellement. Les produits sont donc désignés comme étant qu'après un procédé de formage à haute température (moulage ou extrusion), ils ne sont pas durcis à froid mais souffrent d'un vieillissement artificiel.

T7: Solution traitée thermiquement et trop vieillie pour une stabilisation complète.

T8: Traité thermiquement par dissolution, travaillé à froid et vieilli artificiellement.

T9: Solution traitée thermiquement, vieillie artificiellement et travaillée à froid.

T10: Réfrigéré à partir d'un processus de fabrication effectué à une température élevée, travaillé à froid et vieilli artificiellement pour atteindre un état sensiblement stable.

Il existe des variantes de l'état T, à ces variantes deux chiffres sont ajoutés au T. Ces deux chiffres sont spécifiques à chaque produit et sont utilisés pour l’état de relaxation des contraintes dans les produits fabriqués au moyen du processus de forgeage.

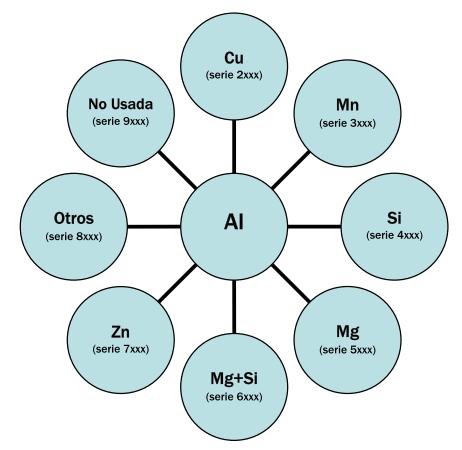

Série en aluminium selon leurs alliages

Les alliages d'aluminium (forgés et moulés) sont classés en fonction de l'élément d'alliage utilisé (au moins l'un en plus grande proportion). Les éléments d'alliage les plus couramment utilisés sont:

Série 2xxx. Dans ces alliages, l'élément d'alliage principal est le Cu, mais parfois, du Mg est également ajouté. Les caractéristiques de cette série sont: bon rapport dureté / poids et faible résistance à la corrosion. En ce qui concerne la première caractéristique, dire que certains des alliages de cette série doivent être soumis à la solubilité du TT et parfois au vieillissement pour améliorer leurs propriétés mécaniques.

Une fois que cela est fait, la série 2xxx a des propriétés mécaniques de l’ordre et parfois supérieures à celles des aciers à faible teneur en carbone. L'effet de TT est l'augmentation de la dureté avec une diminution de l'allongement.

En ce qui concerne la deuxième caractéristique, ces alliages sont généralement galvanisés avec de l'aluminium de haute pureté ou avec des alliages de la série 6xxx afin de les protéger de la corrosion et d'éviter toute corrosion intergranulaire. Les utilisations les plus fréquentes de ces aluminium sont (ils sont généralement utilisés dans les endroits où un rapport dureté / poids élevé est nécessaire) sur les roues des camions et des avions, dans la suspension des camions, dans le fuselage de les avions, dans des structures qui nécessitent une bonne dureté à des températures supérieures à 150 ºc.

Enfin, supposons que, à l'exception de l'alliage 2219, ces alliages ont une soudabilité médiocre mais une très bonne usinabilité.

Série 3xxx. Dans ces alliages, l'élément d'alliage principal est le Mn. Ces alliages ont seulement une dureté 20% supérieure à celle de l'aluminium pur. En effet, le Mn ne peut être ajouté efficacement que dans un seul 1.5%.

Par conséquent, il existe très peu d'alliages de cette série. Cependant, les aluminium 3003, 3 × 04 et 3105 sont largement utilisés pour la fabrication d’ustensiles nécessitant une dureté moyenne et qu’une bonne maniabilité est nécessaire pour les fabriquer, tels que bouteilles à boissons, ustensiles de cuisine, échangeurs de chaleur, meubles, panneaux de signalisation, toits et d'autres applications architecturales.

Série 4xxx. Dans cette série, le principal élément d'alliage est le Si, qui est généralement ajouté en quantités relativement élevées (supérieures à 12%) pour obtenir une diminution de la plage de fusion de l'alliage. L’objectif est d’obtenir un alliage dont la température de fusion est inférieure à celle du reste des alliages d’aluminium, destiné à être utilisé comme élément de soudure.

En principe, ces alliages ne peuvent pas être traités à la chaleur, mais s’ils sont utilisés pour souder d’autres alliages pouvant être traités à la chaleur, les éléments des alliages des alliages pouvant être traités à la chaleur appartiennent à la série 4xxx et permettent de traiter une partie de l’alliage.

Les alliages à haute teneur en Si ont une gamme de couleurs allant du gris foncé au carbone et sont donc demandés dans les applications architecturales. Le 4032 présente un faible coefficient de dilatation thermique et une résistance élevée à l'usure, ce qui le rend bien placé pour la fabrication de pistons de moteurs.

Série 5xxx. Cette série utilise principalement le Mg comme élément d'alliage et parfois de petites quantités de Mn sont également ajoutées, l'objectif étant de durcir l'aluminium. Le Mg est un élément qui durcit l’aluminium plus que le Mn (un 0,8 de Mg produit le même effet qu’un 1,25 de Mn) et on peut également ajouter plus de Mg que de Mn.

Les principales caractéristiques de ces alliages sont une dureté moyenne à élevée due à un écrouissage, une bonne soudabilité, une bonne résistance à la corrosion en milieu marin et une faible capacité de travail à froid. Ces caractéristiques rendent ces alliages utilisés pour des ornements décoratifs, ornementaux et architecturaux, à la maison, dans l’éclairage public, des bateaux, des navires et des réservoirs cryogéniques, des parties de ponts de grues et des structures de voitures.

Série 6xxx. Dans ces alliages, Mg et Si sont utilisés comme éléments d'alliage dans des proportions appropriées pour permettre la formation de Mg2Si. Cela rend cet alliage traitable à la chaleur. Ces alliages sont moins résistants que les autres alliages, en contrepartie, ils ont également une formabilité, une soudabilité, une usinabilité et une résistance à la corrosion.

Ces alliages peuvent être modélisés par un TT T4 et durcis par une série d’actions complétant le TT T6. Son utilisation est généralement celle d'applications architecturales, de cadres de bicyclettes, de balustrades de ponts, d'équipements de transport et de structures soudées.

Série 7xxx Le Zn ajouté dans des proportions allant de 1 à 8 % est l'élément d'alliage en plus grande proportion dans ces alliages. Parfois, de petites quantités de Mg sont ajoutées pour permettre le traitement thermique de l'alliage.

Il est également normal d'ajouter d'autres éléments d'alliage tels que Cu ou Cr en petites quantités. La principale propriété de ces alliages étant leur dureté élevée, ils sont souvent utilisés dans les structures des avions, des équipements mobiles et d’autres pièces fortement forcées.

Comme cette série présente une très faible résistance à la corrosion sous tension, un TT est généralement appliqué légèrement pour obtenir un meilleur mélange de propriétés.

Traitement personnalisé pour résoudre vos problèmes avec nos spécialistes.

Vous pouvez également être intéressé par des articles sur les types en aluminium et nos produits.

Nous vous assistons dans tout ce dont vous avez besoin pour l'aluminium

Traitement personnalisé pour résoudre vos problèmes avec nos spécialistes.

Nous contacter

Envoyez-nous votre question en remplissant le formulaire et nous vous répondrons dans les meilleurs délais. Vous pouvez également nous contacter directement via WhatsApp ou appeler notre numéro de téléphone.