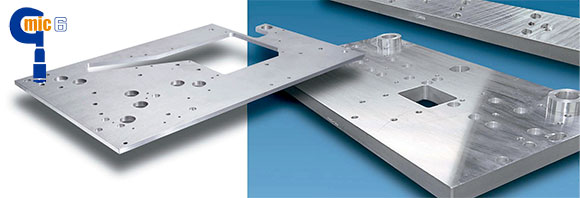

PLAQUE Mic 6 REC.

Formats disponibles: Plaques

Seul le MIC6 est moulé sur une épaisseur proche du filet avec une structure granulaire soulagée des contraintes afin d’éliminer pratiquement les déformations causées par l’utilisation et les fluctuations de la température d’utilisation finale.

La fabrication du MIC6, le procédé le plus avancé de l'industrie des plaques de fonderie, favorise la cohérence entre les plaques et réduit le risque d'altération de la stabilité du matériau sous l'effet d'une contrainte piégée. De plus, le nettoyage optimal du métal en fusion a été obtenu par l'application continue de la technologie SNIF sur les impuretés et le dégazage sur chaque plaque MIC6 moulée.

La combinaison unique des caractéristiques du produit MIC6 permet un traitement ultérieur avec un contrôle précis des tolérances et des dimensions.

Entièrement soulagé, le MIC6 est un alliage d'aluminium à coupe libre doté d'excellentes caractéristiques d'usinage, produisant de petites puces uniformes dans une variété d'opérations à grande vitesse.

Lorsque les applications critiques exigent des performances supérieures, les plaques qui prétendent être "assez bonnes" ne le sont tout simplement pas. Les clients de MIC6 peuvent effectuer des routines d'usinage étendues impliquant une élimination importante du métal avec un risque minimal de déformation, ce qui dépasse souvent les exigences de précision du produit des utilisations finales les plus exigeantes.

PROPRIETES TYPIQUES

Résistance à la traction: 24 ksi / 166 MPa typiques

Force de rupture: 15 ksi / 105 MPa typiques

Allongement: 3%

Dureté Brinell: 65

Coefficient de dilatation thermique (moyenne)

20 à 100 ° C (68 à 212 ° F): 13,1 x 10-6 in / in · ° F | 23,6 x 10-6 m / m · K

20 à 200 ° C (68 à 392 ° F): 13,6 x 10-6 in / in · ° F | 24,5 x 10-6 m / m · K

Conductivité thermique: 0,34 cal / cm · s · ° C | 142 W / m · K | 82 Btu / ft · h · ° F

Conductivité électrique, IACS: 36%

Module élastique:10,3 x 106 psi / 71 000 MPa

TAILLES

Épaisseurs standard: 1/4 "- 4" | 6? 100 mm

Largeurs Standard: 48,5 "& 60,5" | 1232 et 1537 mm

Longueurs standards: 96,5 ", 120,5" et 144,5 "| 2451, 3061 et 3670 mm

Des épaisseurs, largeurs et longueurs non standard peuvent être disponibles sur demande.

TOLERANCES

Surface: Chaque côté est usiné jusqu'à un maximum de 20 microns ou 0,50 microns de finesse.

Condition de bord:

Largeur: fraisage ou coupe à la scie

Longueur: scie

Plaque de moulin:

Tolérance de longueur: +1/2 ″ -0. / + 13mm -0.

Tolérance de largeur: +1/4 ″ -0. / + 7mm -0.

Déviation plane maximale:

Variation maximale d'épaisseur de tôle spécifiée:

3/4 ″ et plus: .005 ″ / 19mm et plus: .127mm

1/4 "à 5/8": .015 "/ 6mm et plus: .381mm

Les tolérances de planéité dans l'usine sont mesurées à l'aide d'un système laser et / ou d'une table de planéité en granit.

Les tolérances s'appliquent à la fois à la plaque d'origine standard et aux espaces vides découpés lors de l'utilisation des techniques et des équipements de découpe appropriés, ainsi qu'aux mesures obtenues dans un tableau de planéité lors de l'utilisation d'une ligne droite d'une longueur maximale de huit. pieds (2,45 m).

Lorsque les pièces doivent fonctionner à chaque fois, n'exigez pas moins de MIC6 pour ces applications critiques:

- Modèles de casting

- Plaques de chauffage et de refroidissement.

- Instrumentation médicale: composants fonctionnels internes.

- Machines d'emballage et moules

- Machines pharmaceutiques

- Fabrication de composants en plastique: collecteurs de contrôle de la température

- Machines d'impression

- Robotique

- Caméras sous vide pour puces informatiques

- Aspirateur

- Outils d'avion

- Outils automobile

- Cartes mères, plaques latérales et tables index

- Tables de routage CNC

- Vérification des accessoires, des compteurs et des modèles

- Imprimantes à puce

- Imprimantes de circuit

- Diélectriques

- Équipe de classification des documents

- Électronique

- Machines alimentaires: cadres latéraux et composants fonctionnels.

Mic6® USINAGE

Recommandations générales

-

- Utilisez des machines capables de fonctionner à des vitesses élevées avec un minimum de vibrations ou de rebonds.

- Utilisez des vitesses et avances élevées pour des coupes précises, des vitesses élevées avec des avances faibles pour de meilleures coupes de finition.

- Utilisez les fluides de coupe suivants pour empêcher l’aluminium de coller aux surfaces des outils et pour éliminer la chaleur:

- Huiles solubles dans l’eau pour la plupart des routines d’usinage.

- Huile de coupe avec additifs pour le fraisage horizontal, le tournage et le taraudage. Des barres de cire commerciales et de la paraffine ont été utilisées pour certaines opérations de sciage spéciales et d'autres.

- L'eau utilisée avec les réfrigérants recommandés doit avoir un pH neutre et une teneur minimale en chlorures. Le frigorigène doit être nettoyé de la plaque une fois l'usinage terminé. Ne laissez pas le frigorigène sur la plaque pendant une période prolongée ou toute la nuit.

- Utilisez des outils tranchants avec des angles de coupe plus grands ou positifs. Les surfaces de l'outil doivent être lisses et sans marques ni égratignures. Permettez amplement d'espace.

Fraisage horizontal

Si les outils de coupe appropriés sont utilisés, cette méthode peut être exécutée efficacement avec des rainures, un fraisage en escalier, des arêtes et une seule dent. La coupe d'escalade offre une finition plus lisse avec un meilleur contrôle de la tolérance tant que le recul est minimal. Utilisez des vitesses périphériques élevées pour réduire toute tendance au caoutchouc et à la formation de charge.

Fraisage vertical

Lorsque de grandes surfaces doivent être fraisées, cette méthode est préférée en raison de la plus grande séparation des copeaux et de l’accessibilité à la pièce. Les doublures avant et anti-mouches sont utilisées pour la surface, tandis que les fraises en bout et en coquille servent à modeler les contours et à créer des cavités. Les angles de coupe de la braguette pour les outils supérieurs et latéraux sont similaires à ceux utilisés en tournage. Les fraises faciales, circulaires, en spirale et hélicoïdales doivent avoir des dents évidées pour fournir un râteau supérieur essentiel.

En forme et brossé

Cette méthode produit une surface rugueuse et déchirée en raison de la faible vitesse de déplacement de l'outil sur la pièce. Une finition correcte peut être obtenue avec un angle d'inclinaison extrême pour donner une action de coupe suffisante au bord de l'outil.

Scies circulaires

Des vitesses de lame périphériques d'environ 4575 m / min (15 000 pieds par minute) sont recommandées. Les lames doivent avoir des dents en carbure avec un angle d'inclinaison allant jusqu'à 45 degrés. Ces lames sont généralement fabriquées avec des dents brise-copeaux ou avec des dents alternées: une dent coupe un côté et la suivante coupe l'autre.

Bande coupée

Les scies à grande vitesse avec une vitesse de lame de 915 à 1830 m / min (3 000 à 6 000 pieds par minute) sont recommandées. Ils doivent être en acier trempé avec une inclinaison supérieure minimale de 15 degrés et de 4 à 8 dents par pouce (6 à 3 mm par dent). Un support adéquat pour la plaque à couper est obligatoire et aidera à maintenir les tolérances de planéité pendant la coupe.

Forage

Les trous recommandés pour la plaque en fonte doivent avoir plus de tours par pouce que les trous communs. Les flûtes de ces exercices doivent être très polies. Composé de coupe devrait être utilisé.

Tournant

Des tours capables de faire tourner la culasse à une vitesse de 1525 à 2745 m / min (5 000 à 9 000 pieds par minute) doivent être utilisés. Utiliser des outils au carbure avec un

Râteau supérieur de 40 degrés et angle de rive latéral de 18 degrés. L'alimentation ne doit pas dépasser 0,020 pouce (0,5 mm) par tour.

Jouer

Les tarauds manuels ou mécaniques produiront des filetages lisses et précis sur la plaque de coulée MIC6. Pour un filetage complet, le foret doit avoir un diamètre légèrement inférieur à celui utilisé pour l'acier. Des filetages arrondis ou trapézoïdaux sont recommandés: la longueur du filetage devrait être 20% plus longue que pour l'acier. Les inserts prolongeront la durée de vie du fil.

Exposition de surface

Des pièces MIC6 usinées ont été exécutées avec succès pendant des décennies d'utilisation sans preuve de corrosion ou d'oxydation de surface anormale. Les environnements extérieurs et autres à forte humidité tendent à induire le développement de taches de surface. Les expositions marines doivent être évitées.

Cycles thermique

Le MIC6 peut effectuer un cycle répétitif par exposition thermique sans affecter ou altérer les propriétés physiques de la plaque. Les traitements thermiques au cours de chaque cycle peuvent varier de 120 à 315 ° C (250 à 600 ° F). Un support complet sous la plaque est recommandé pendant le cycle thermique: plus la plaque est fine, plus cette considération sera importante.

TRAVAILLER AVEC Mic6®

Anodisé

Le MIC6 a été anodisé avec succès pour des milliers d'utilisations finales, offrant de bonnes performances et une profondeur de revêtement uniforme sur toute la surface avec des traitements d'anodisation en couche dure ou conventionnelle. Les deux sont appliqués après la routine d'usinage pour améliorer la protection contre la corrosion, la résistance à l'usure et / ou l'amélioration de la couleur.

Un nettoyeur de type non enregistré est recommandé. Les nettoyants puissants à base de caustique ou agressifs qui brûlent ont tendance à attaquer la structure du grain en fusion et, par conséquent, à durcir excessivement la surface. Avec un nettoyant qui ne mord pas, il est préférable de conserver la surface lisse usinée pour l'anodisation ultérieure.

L'anodisation produit une couleur grise plus sombre et plus naturelle. Comme MIC6 est une pièce moulée, des variations dans le ton et la texture de l'aspect gris peuvent se produire au sein d'une plaque donnée ou d'une plaque à l'autre. Cependant, lorsque les applications typiques impliquent une seule pièce de MIC6, toute variation pièce par pièce ne pose aucun problème.

Lorsqu'un traitement de teinture noir a été utilisé, la couleur développée a été un ton noir intense, qui répond aux exigences de la plupart des utilisateurs finaux. Cette teinte de couleur s’est révélée cohérente d’un morceau à l’autre et d’un lot à l’autre. Pour l'anodisation conventionnelle, une solution d'acide sulfurique à 15% en poids, une densité de courant de 12 ampères par pied carré (1,2 A / dm2) et une température de bain de 20 à 32 ° C (70 à 90 ° F) sont suggérées. ).

Une fois l'anodisation terminée, les surfaces doivent être rincées: lors de l'utilisation de colorants organiques, de bonnes pratiques de rinçage deviennent essentielles. Si tout l'acide sulfurique dans le bain d'anodisation n'est pas rincé avant le traitement de teinture, des taches blanches peuvent apparaître. Bien que ces cas soient rares, une solution neutralisante d'oxalate d'ammonium 5% ou de bicarbonate de sodium appliquée pendant 5 à 10 minutes s'est révélée efficace pour son élimination. Si l’acide sulfurique présent dans le bain d’anodisation est emprisonné dans un vide quelconque, il peut saigner après le traitement au colorant et oxyder le colorant, ce qui produira une tache plus claire.

Pour l’anodisation à couche dure, divers procédés brevetés sont utilisés. En général, les températures de fonctionnement du bain sont comprises entre 0 et 10 ° C (32 et 50 ° F) et les densités de courant sont comprises entre 20 et 36 ampères par pied carré (2,0 et 3,6 A / dm2). La combinaison d'une température de bain plus basse et d'une densité de courant plus élevée produit un revêtement plus épais qui offre une meilleure résistance à l'usure.

Les températures de fonctionnement excessives doivent être évitées lors de la réalisation de ces traitements d'anodisation à couche dure, car elles peuvent affecter la qualité et l'épaisseur.

de la doublure. Il est suggéré d’évaluer une éprouvette lorsqu’un procédé de revêtement dur donné est envisagé.

Soudage

Les composants MIC6 peuvent être soudés avec succès en utilisant des procédés de soudage à l'arc avec du gaz de fusion (GMAW ou Mig), du soudage à l'arc sous gaz tungstène (GTAW ou Tig) et des procédés de soudage à friction (FSW). solide. GMAW est utilisé plus fréquemment et GTAW a quelques applications limitées. L'argon, l'hélium ou un mélange des deux sont les seuls gaz protecteurs recommandés pour le soudage MIC6.

Étant donné que le MIC6 a une conductivité thermique élevée, il est recommandé de souder "à chaud et rapide", ce qui signifie que le courant de soudage doit être réglé à un niveau permettant un apport de chaleur suffisant tout en maintenant une vitesse de soudage modérée. . Des paramètres spécifiques peuvent être trouvés dans les manuels de soudage tels que "Soudage de l'aluminium - Théorie et pratique". de l'Aluminium Association.

Les alliages d'aluminium 4043, 4145 et 5356 sont tous acceptables pour le soudage du MIC6. L'alliage d'apport 4145 (10% Si, 4% Cu) offre la meilleure capacité de soudage et l'absence de fissuration avec 4043 (5% Si) comme bonne deuxième option; les deux seraient recommandés si la température de service de l'assemblage soudé était supérieure à 66 ° C (150 ° F). Dans certaines conditions (par exemple, forte restriction de pièces), l’alliage de remplissage 5356 peut provoquer des craquelures dans la zone de fusion et dans la zone affectée par la chaleur (BEAM) des pièces MIC6. De plus, les soudures déposées avec cet alliage de charge peuvent être sensibilisées à la fissuration sous contrainte à haute température et ne doivent être utilisées que dans des applications de service inférieures à 150 ° F (66 ° C).

Lors des tests avec une tension transversale aux soudures, des soudures de 0,5 po. Épais, produits avec les câbles de remplissage 4145 et 5356, ils sont généralement cassés dans la ZAT avec des rendements communs pouvant atteindre 96%. En général, il est recommandé de souder la MIC6 à des températures intermédiaires ne dépassant pas 66 ° C (150 ° F). Si un préchauffage est requis, la température doit être limitée à 250 ° F (120 ° C).

Le nettoyage préalable au soudage et l’élimination de la rouille sont essentiels au succès du soudage du MIC6. Les lubrifiants et l'humidité résiduelle lors de l'usinage produiront une porosité dans les soudures.

Avant de souder, nettoyez et séchez au solvant les zones à souder des contaminants de surface. L'oxyde naturel d'aluminium fond à 2035 ° C (3700 ° F), tandis que l'aluminium fond à environ 650 ° C (1200 ° F).

Cet oxyde peut faire obstacle à la fusion appropriée entre la soudure et le métal de base. Habituellement, un léger brossage avec une brosse en acier inoxydable propre, une fois la surface contaminée, enlèvera le film d'oxyde. Pour les applications où des soudures d'angle sont utilisées, il n'est pas nécessaire de préparer le bord du joint de soudure. Pour les applications de joint bout à bout, il est nécessaire de préparer le bord du cordon de soudure, tel qu'un chanfrein simple ou double en V (en fonction de l'épaisseur à souder).

Comme pour tous les assemblages soudés, il est fortement recommandé que la procédure de soudage utilisée soit testée et qualifiée sur le (s) modèle (s) de raccord avant l'introduction et l'utilisation en service.

La peinture

Le MIC6 peut être peint ou en poudre. Les surfaces de la plaque doivent être nettoyées pour éliminer tout lubrifiant ou huile d’usinage résiduelle; Les nettoyants et les solvants à base d’eau se sont révélés efficaces. Une fois nettoyés, il existe plusieurs approches différentes pour une meilleure préparation de la surface.

Il a été démontré qu'un revêtement de conversion chimique en combinaison avec une couche d'apprêt fournit la meilleure protection de surface et la meilleure résistance à l'abrasion.

Dans certaines applications, les couches d’apprêt ont été appliquées directement sur la surface de la plaque; dans d'autres cas, même la couche d'apprêt a été omise. L'anodisation à la lumière sur une base limitée a également été utilisée pour la préparation de la surface avant l'application d'un revêtement.

Une surface sans humidité est la clé du succès de toute méthode de revêtement. Sauf si la surface est sèche, l'humidité emprisonnée par le micro

Le retrait pourrait contribuer aux défaillances du revêtement final.

Les formats

Plaque en aluminium moulé usiné avec précision MIC6®.