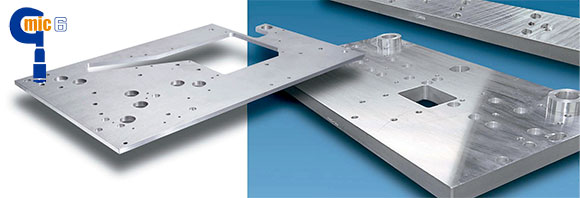

PLACA Mic 6 REC.

Formatos disponíveis: Placas

Somente o MIC6 é moldado a uma espessura próxima à rede com uma estrutura granular de alívio de tensão para eliminar virtualmente a distorção causada pelo uso e as flutuações na temperatura do uso final.

A fabricação do MIC6, o processo mais avançado na indústria de chapas de fundição, promove a consistência entre as chapas e reduz o risco de alterar a estabilidade do material por tensão retida. Além disso, a limpeza ideal do metal fundido foi alcançada através da aplicação contínua da tecnologia de impureza e desgaseificação SNIF em cada placa MIC6 que é moldada.

A combinação exclusiva dos recursos do produto MIC6 permite um processamento adicional com controle preciso de tolerâncias e dimensionalidades.

Totalmente aliviado do estresse, o MIC6 é uma liga de alumínio de corte livre com excelentes características de usinagem, produzindo cavacos pequenos e uniformes em uma variedade de operações de alta velocidade.

Quando aplicativos críticos exigem desempenho superior, placas que afirmam ser "suficientemente boas" simplesmente não são. Os clientes do MIC6 podem executar rotinas de usinagem extensas que envolvem a remoção extensiva de metais com um risco mínimo de distorção, o que geralmente excede os requisitos de precisão do produto dos usos finais mais exigentes.

PROPRIEDADES TÍPICAS

Resistência à tracção: 24 ksi / 166 MPa típico

Resistência à ruptura: 15 ksi / 105 MPa típicos

Alongamento: 3%

Dureza Brinell: 65

Coeficiente de Expansão Térmica (média)

68 a 212 ° F (20 a 100 ° C): 13,1 x 10-6 in / in · ° F | 23,6 x 10-6 m / m · K

68 a 392 ° F (20 a 200 ° C): 13,6 x 10-6 in / in · ° F | 24,5 x 10-6 m / m · K

Condutividade térmica: 0,34 cal / cm · s · ° C | 142 W / m · K | 82 Btu / ft · h · ° F

Condutividade Elétrica, IACS: 36%

Módulo elástico:10,3 x 106 psi / 71.000 MPa

TAMANHOS

Espessuras padrão: 1/4 ″ - 4 ″ | 6? 100 mm

Larguras padrão: 48,5 "e 60,5" | 1232 e 1537 mm

Comprimentos padrão: 96,5 ″, 120,5 ″ e 144,5 ″ | 2451, 3061 e 3670 mm

Espessuras, larguras e comprimentos fora do padrão podem estar disponíveis mediante solicitação.

TOLERÂNCIAS

Superfície: Cada lado é usinado com um máximo de 20 micr polegadas ou 0,50 microns de suavidade.

Condição da borda:

Largura: fresagem ou serra

Comprimento: corte de serra

Placa do moinho:

Tolerância de comprimento: +1/2 ″ -0. / + 13 mm -0.

Tolerância de largura: +1/4 ″ -0. / + 7 mm -0.

Desvio máximo do plano:

Variação máxima da espessura especificada da placa:

3/4 ″ e mais: .005 ″ / 19mm e mais: .127mm

1/4 "a 5/8": .015 ″ / 6mm e mais: .381mm

As tolerâncias de nivelamento no moinho são medidas usando um sistema a laser e / ou uma mesa de nivelamento em granito.

As tolerâncias se aplicam tanto à placa de origem padrão quanto aos espaços em branco cortados ao usar as técnicas e equipamentos de corte adequados, e às medições obtidas em uma tabela de nivelamento ao usar uma aresta reta com um comprimento máximo de oito pés (2,45 m).

Quando as peças devem funcionar sempre, exija não menos que MIC6 para estas aplicações críticas:

- Padrões de fundição

- Placas de aquecimento e refrigeração.

- Instrumentação médica: componentes funcionais internos.

- Máquinas para embalagem e moldes

- Máquinas farmacêuticas

- Fabricação de componentes plásticos: coletores de controle de temperatura

- Máquinas de impressão

- Robótica

- Câmeras de vácuo para chips de computador

- Mandris de vácuo

- Ferramentas para aeronaves

- Ferramentas automotivas

- Placas-mãe, placas laterais e tabelas de índices

- Mesas de roteamento CNC

- Verificando acessórios, medidores e modelos

- Impressoras de chips

- Impressoras de circuitos

- Dielétrico

- Equipe de classificação de documentos

- Eletrônicos

- Máquinas para alimentos: armações laterais e componentes funcionais.

Mic6® MACHINING

Recomendações gerais

-

- Use máquinas capazes de operar em alta velocidade com vibração ou contração mínima.

- Use altas velocidades e avanços para cortes nítidos, altas velocidades com avanços mais baixos para melhores cortes de acabamento.

- Use os seguintes fluidos de corte para impedir que o alumínio adira às superfícies da ferramenta e remova o calor:

- Óleos solúveis em água para a maioria das rotinas de usinagem.

- Óleo de corte com aditivos para os requisitos de fresagem horizontal, torneamento e rosqueamento. Barras de parafina e parafina comerciais foram usadas para algumas operações especiais de serragem e outras.

- A água usada com os refrigerantes recomendados deve ter pH neutro, com o mínimo de cloretos. O refrigerante deve ser limpo da placa quando a usinagem terminar, não deixe o refrigerante na placa por períodos prolongados ou durante a noite.

- Use ferramentas afiadas com ângulos de inclinação maiores ou positivos. As superfícies da ferramenta devem ser lisas e sem marcas ou arranhões. Permita amplo espaço.

Fresamento horizontal

Se as ferramentas de corte apropriadas forem usadas, esse método poderá ser executado eficientemente com ranhuras, fresamento montado, arestas e um único dente. O corte de escalada fornece um acabamento mais suave com melhor controle de tolerância, desde que o recuo seja mínimo. Use altas velocidades periféricas para reduzir qualquer tendência à formação de borracha e carga.

Fresagem vertical

Quando superfícies grandes devem ser fresadas, esse método é preferido devido a uma maior separação de cavacos e acessibilidade à peça de trabalho. Os revestimentos dianteiro e flutuante são usados para a superfície, enquanto as fresas de topo e de casca são usadas para contornar e criar cavidades. Os ângulos de corte da mosca para as ferramentas superior e lateral são semelhantes aos usados no torneamento. Os cortadores de face, circulares, espirais e helicoidais devem ter dentes rebaixados para fornecer um ancinho superior essencial.

Em forma e escovado

Esse método produz uma superfície rasgada e áspera devido à baixa velocidade no deslocamento da ferramenta na peça de trabalho. É possível obter um acabamento justo com um ângulo de inclinação extremo para fornecer uma ação de corte suficiente na borda da ferramenta.

Serras circulares

Recomendam-se velocidades de lâmina periférica de aproximadamente 15.000 pés por inuto (4575 m / min). As lâminas devem ter dentes de metal duro com um ângulo de inclinação de até 45 graus. Essas lâminas são geralmente fabricadas com dentes de quebra de cavacos ou com dentes alternativos: um dente corta um lado e o outro corta o outro.

Corte de banda

Serras de alta velocidade com uma velocidade de lâmina de 3.000 a 6.000 pés por minuto (915 a 1830 m / min) são recomendadas. Eles devem ser feitos de aço temperado com uma inclinação superior mínima de 15 graus e 4 a 8 dentes por polegada (6 a 3 mm por dente). O suporte adequado para a chapa que está sendo cortada é obrigatório e ajudará a manter as tolerâncias de planicidade durante o corte.

Perfuração

Os furos recomendados para a placa de ferro fundido devem ter mais voltas por polegada do que os furos comuns. As flautas desses exercícios devem ser muito polidas. O composto de corte deve ser usado.

Torneamento

Tornos capazes de girar a cabeça do cilindro de 5.000 a 9.000 pés por minuto (1525 a 2745 m / min) devem ser usados. Use ferramentas com ponta de metal duro

Ancinho superior de 40 graus e ângulo de inclinação lateral de 18 graus. A alimentação não deve exceder 0,020 polegadas (0,5 mm) por rotação.

Jogando

Torneiras manuais ou mecânicas produzirão roscas suaves e precisas na placa fundida MIC6. Para uma rosca completa, a broca deve ter um diâmetro um pouco menor que o usado para o aço. Roscas arredondadas ou trapezoidais são recomendadas: o comprimento da rosca deve ser 20% maior que o do aço. As inserções prolongam a vida útil da linha.

Exposição de superfície

As peças MIC6 usinadas foram executadas com sucesso por décadas de serviço sem evidência de corrosão ou oxidação anormal da superfície. O exterior e outros ambientes com alta umidade tendem a induzir o desenvolvimento de manchas na superfície. As exposições marinhas devem ser evitadas.

Ciclos térmico

O MIC6 pode executar um ciclo repetitivo através da exposição térmica sem afetar ou alterar as propriedades físicas da placa. Os tratamentos térmicos durante cada ciclo podem variar de 120 a 315 ° C (250 a 600 ° F). Recomenda-se suporte total sob a placa durante o ciclo térmico: quanto mais fina a placa, mais importante será essa consideração.

TRABALHANDO COM Mic6®

Anodizado

O MIC6 foi anodizado com sucesso para milhares de usos finais, proporcionando bom desempenho e uma profundidade uniforme de revestimento em toda a superfície com tratamentos de anodização de camada dura ou convencional. Ambos são aplicados após a rotina de usinagem para melhorar a proteção contra corrosão, resistência ao desgaste e / ou como aprimoramento de cores.

Um limpador de tipo não registrado é recomendado. Produtos de limpeza agressivos ou cáusticos fortes que queimam tendem a atacar a estrutura de grãos derretidos e, portanto, endurecem excessivamente a superfície. Com um limpador que não grava, a superfície macia usinada é melhor mantida para anodização subsequente.

Uma cor cinza mais escura e mais natural é produzida como resultado da anodização. Como o MIC6 é uma fundição, variações no tom e na textura da aparência cinza podem ocorrer dentro de uma determinada placa ou de placa para placa. No entanto, quando aplicações típicas envolvem apenas uma parte do MIC6, qualquer variação peça a peça não é motivo de preocupação.

Quando um tratamento de corante preto é utilizado, a cor desenvolvida é um tom preto intenso, que satisfaz os requisitos da maioria dos usuários finais. Esse tom de cor se mostrou consistente de peça para peça e de lote para lote. Para anodização convencional, sugere-se uma solução de ácido sulfúrico a 15% em peso, uma densidade de corrente de 12 A por metro quadrado (1,2 A / dm2) e uma temperatura de banho de 20 a 32 ° C (70 a 90 ° F). )

Uma vez concluída a anodização, as superfícies devem ser enxaguadas: quando são utilizados corantes orgânicos, as boas práticas de enxágue se tornam críticas. Se todo o ácido sulfúrico no banho de anodização não for lavado antes do tratamento com tinta, podem aparecer manchas brancas. Embora esses casos sejam raros, uma solução neutralizante de oxalato de amônio 5% ou bicarbonato de sódio aplicada por 5 a 10 minutos tem se mostrado eficaz em sua eliminação. Se o ácido sulfúrico no banho de anodização estiver preso em qualquer vácuo, ele poderá sangrar após o tratamento do corante e oxidar o corante, causando uma mancha mais clara.

Para anodização de revestimentos duros, são utilizados diversos processos patenteados. Em geral, as temperaturas de operação do banho são de 0 a 10 ° C e a densidade de corrente é de 20 a 36 amperes por pé quadrado (2,0 a 3,6 A / dm2). A combinação de menor temperatura do banho e maior densidade de corrente produz um revestimento mais espesso, com melhor resistência ao desgaste.

Temperaturas operacionais excessivas devem ser evitadas ao realizar esses tratamentos de anodização por revestimento duro, pois podem afetar a qualidade e a espessura.

do forro. Sugere-se que uma peça de teste seja avaliada quando um determinado processo de revestimento rígido é considerado.

Soldagem

Os componentes MIC6 podem ser soldados com sucesso usando os processos de soldagem a arco de metal com gás de fusão (GMAW ou Mig), soldagem a arco de tungstênio a gás (GTAW ou Tig) e processos de soldagem por fricção por estado (FSW) sólido. O GMAW é usado com mais frequência e o GTAW tem alguns aplicativos limitados. Argônio, hélio ou uma mistura dos dois são os únicos gases de proteção recomendados para a soldagem MIC6.

Como o MIC6 possui uma alta condutividade térmica, é recomendável soldar "quente e rápido", o que significa que a corrente de soldagem deve ser ajustada em um nível que forneça entrada de calor adequada, mantendo uma velocidade de soldagem moderada . Parâmetros específicos podem ser encontrados em manuais de soldagem, como? Soldagem de alumínio - Teoria e prática ??? da Associação de Alumínio.

As ligas de enchimento de alumínio 4043, 4145 e 5356 são aceitáveis para uso na soldagem de MIC6. A liga de enchimento 4145 (10% Si, 4% Cu) oferece a melhor capacidade de soldagem e a ausência de trincas com 4043 (5% Si) como uma boa segunda opção; ambos seriam recomendados se a temperatura de serviço do conjunto soldado for superior a 150 ° F (66 ° C). Sob algumas condições (por exemplo, alta restrição de peças), a liga de enchimento 5356 pode causar rachaduras na zona de fusão e na zona afetada pelo calor (BEAM) das peças MIC6. Além disso, as soldas depositadas com essa liga de enchimento podem ser sensibilizadas a trincas sob tensão de alta temperatura e devem ser usadas apenas em aplicações de serviço abaixo de 66 ° C (150 ° F).

Ao testar com tensão transversal nas soldas, soldas de 0,5 pol. Grossos, produzidos com os cabos de enchimento 4145 e 5356, geralmente são quebrados no HAZ com eficiências de juntas que podem atingir 96%. Em geral, é recomendável soldar o MIC6 em temperaturas intermediárias que não excedam 150 ° F (66 ° C). Se for necessário pré-aquecimento, a temperatura deve ser limitada a 120 ° C (250 ° F).

A limpeza pré-soldagem e a remoção de ferrugem são importantes para o sucesso da soldagem do MIC6. Lubrificantes e umidade residual da usinagem produzirão porosidade nas soldas.

Antes da soldagem, limpe e seque com solvente as áreas a serem soldadas dos contaminantes da superfície. O óxido natural de alumínio derrete a 3700 ° F (2035 ° C), enquanto o alumínio derrete a aproximadamente 1200 ° F (650 ° C).

Esse óxido pode atuar como uma barreira para a fusão adequada entre a solda e o metal base. Geralmente, a escovação leve com uma escova de aço inoxidável limpa, após a superfície ter sido contaminada, removerá o filme de óxido. Para aplicações em que soldas de filete são usadas, não é necessário preparar a borda da junta de solda. Para aplicações de juntas de topo, é necessária a preparação da borda da solda, como um chanfro simples ou duplo V (dependendo da espessura a ser soldada).

Como em todos os conjuntos soldados, é altamente recomendável que o procedimento de soldagem usado seja testado e qualificado no (s) modelo (s) de junta (s) antes da introdução e uso em serviço.

Pintura

MIC6 pode ser pintado ou em pó. As superfícies da placa devem ser limpas para remover qualquer lubrificante ou óleo de usinagem residual; Produtos de limpeza à base de água e solventes provaram ser eficazes. Depois de limpo, existem várias abordagens diferentes para uma melhor preparação da superfície.

Foi demonstrado que um revestimento de conversão química em combinação com uma camada de primer fornece a melhor proteção de superfície e resistência à abrasão.

Em algumas aplicações, as camadas de primer foram aplicadas diretamente na superfície da placa; em outros casos, mesmo a camada de primer foi omitida. A anodização da luz em uma base limitada também foi usada para a preparação da superfície antes de uma aplicação de revestimento.

Uma superfície livre de umidade é a chave do sucesso em qualquer método de revestimento. A menos que a superfície esteja seca, a umidade retida pelo micro

O encolhimento pode contribuir para falhas no revestimento final.

Formatos

Placa de alumínio fundido usinada com precisão MIC6®.